Статьи

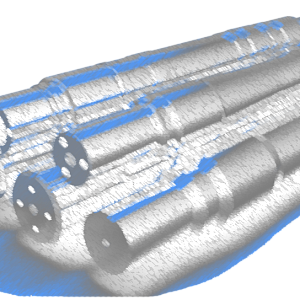

Буровой инструмент, используемый в газовой и нефтяной промышленности, в процессе эксплуатации изнашивается или ломается, что приводит к уменьшению его срока службы и необходимости его замены. Для его упрочнения, как правило, наносят слой твердосплавного покрытия различными методами. Наиболее оптимальным по производительности, цене и качеству, является метод порошковой плазменной наплавки (ППН). Достоинства метода плазменной наплавки заключаются в следующем: высокая производительность наплавки — выше 25 кг/ч; эффективность метода — около 85 %; низкая растворимость основного металла в наплавленном слое (до 5%); высокое качество наплавленного металла; минимальные потери присадочного материала; возможность наплавки относительно тонких слоев (0,5-5,0 мм).

Нанесенное покрытие имеет на порядок более высокую стойкость к абразивному износу, чем любой лакокрасочный материал. Для повышения защиты возможно комплексное использование металлического покрытия с последующей пропиткой полимерной композицией. Металлическое покрытие обеспечивает защиту от коррозии и износа, полимер закрывает поры и обеспечивает дополнительную защиту поверхности. Комплексное покрытие обеспечивает 20-25 лет службы без коррозии.

- Высокоскоростное газопламенное напыление.

В основе метода лежит нагрев порошковых частиц с одновременным ускорением их при нанесении до сверхзвуковых скоростей. Частицы порошка посредством газовой струи переносятся на деталь, обладая высокой кинетической энергией, которая при ударе о подложку превращается в тепловую. В качестве напыляемых материалов используются различные металлические и металлокерамические порошки. Достигается прочность сцепления более 80 МПа, Пористость менее 1%, Твердость до 72 HRC. - Плазменное напыление.

В качестве плазмообразующего газа используется аргон, а в качестве вторичного газа – водород, азот или гелий. Порошковый материал расплавляется при попадании в плазменную дугу и кристаллизуется на поверхности детали. Для напыления может использоваться практически любой порошковый материал – металлические сплавы, металлокерамика и керамика. Достигается прочность сцепления до 80 МПа, Пористость менее 1-5%, Твердость до 70 HRC. - Газопламенное напыление.

Проволока распыляется в потоке сгорающего в кислороде газа (ацетилена или пропана). Сжатым воздухом расплавленный материал переносится на деталь, где происходит кристаллизация и формирование покрытия. В качестве материалов используется проволока. Достигается прочность сцепления до 40 МПа, Пористость 1-8%, Твердость до 55 HRC.

Применение специальных материалов ограничивается высокой себестоимостью самих материалов, трудностью последующей их обработки. Применение спецсталей решает проблему продления ресурса не во всех условиях, то есть их широкое применение неизбежно потребует резкого увеличения вариаций исполнения УЭЦН а значит, увеличения их цены. Все большое значение во всем мире приобретает применение покрытий. Опыт Shell, Chevron, Texaco, BP, массово применяющих защитные покрытий для продления ресурса УЭЦН, показывает, что наиболее востребованы покрытия для защиты от коррозии корпуса, двигателя и гидрозащиты УЭЦН.

Газопламенное напыление. Проволока распыляется в потоке сгорающего в кислороде газа (ацетилена или пропана). Сжатым воздухом расплавленный материал переносится на деталь, где происходит кристаллизация и формирование покрытия. В качестве материалов используется любая проволока диаметром 3,00…3,17 мм

Проведенный анализ показывает, что при использовании современных технологий реально в течение длительного периода поддерживать оборудование в работоспособном состоянии без замены его новым. Это позволит примерно на 30% снизить затраты на капитальный ремонт, увеличить межремонтный пробег оборудования, обеспечить достаточный запас времени для технического перевооружения предприятий.

На основе структурного анализа компоновки и функционального назначения технологических установок можно выделить следующие основные детали и узлы эксплуатируемого оборудования, для которых при ремонте эффективно использование газотермических методов нанесения покрытий.

В 1989 г. на специализированном участке металлизации напылением электродепо <Измайлово> Московского метрополитена была выпущена установочная партия вагонных осей типов РУI, РУIШ в количестве 20 шт. с напыленными буксовыми шейками по технологической инструкции И32-ВНИИЖТ-0503/3-87. Сформированные на Московском локомотиворемонтном заводе колесные пары с этими осями в период 1992…1994 гг. проходили эксплуатационную проверку на Экспериментальном кольце ст. Щербинка под гружеными полувагонами при нагрузке 27 тс на ось.

Результаты испытаний удовлетворительные: после пробега более 350 тыс. км износ покрытия в норме; отколов, выкрашивания, трещин, следов коррозии не имеется. Квалификационная комиссия пришла к выводу, что все оси с напыленными шейками пригодны к дальнейшей эксплуатации.

Новости 41 - 52 из 52

Начало | Пред. | 1 2 | След. | Конец